Réimplantation en flux & mise en ligne dans l’étampage de composants horlogers

Avant

Pas d’affichages dans l’atelier

Beaucoup de gaspillages : attentes, manutentions, transport, stock, …

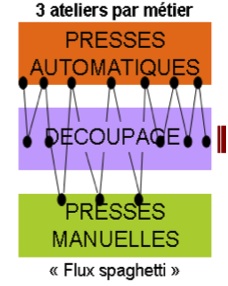

Organisation par métiers

Organisation par métiers

Flux « spaghetti »

Après

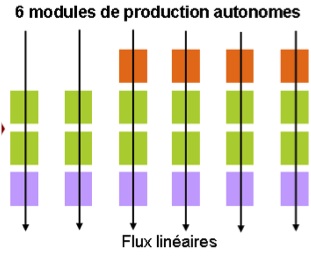

Organisation en modules, par familles de produits

Flux linéaires, lissés, continus, cadencés et rythmés

Panneaux de communication pour chaque îlot : planning, indicateurs, plan d’action, …

Résultats

- 90% de rebuts

+ 20% de productivité

- 75% de temps de passage

Mise en ligne dans l’horlogerie

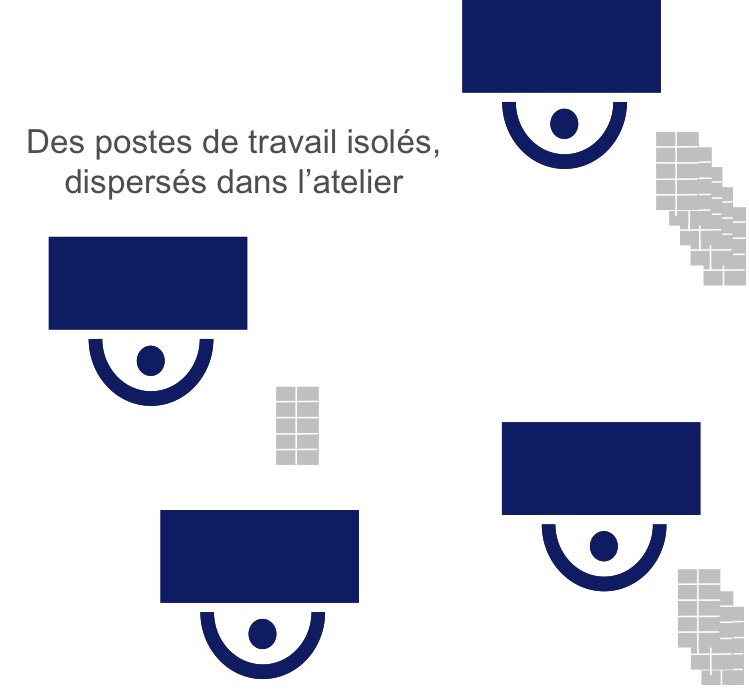

Avant : atelier – Travail par métier

Travail par vagues d’OFs, par campagne

Travail par vagues d’OFs, par campagne

Flux « spaghetti », très instables et irréguliers

De très nombreuses opérations sans VA (104 étapes de manipulation, 120 déplacements, 138 opérations administratives !)

Planification très difficile

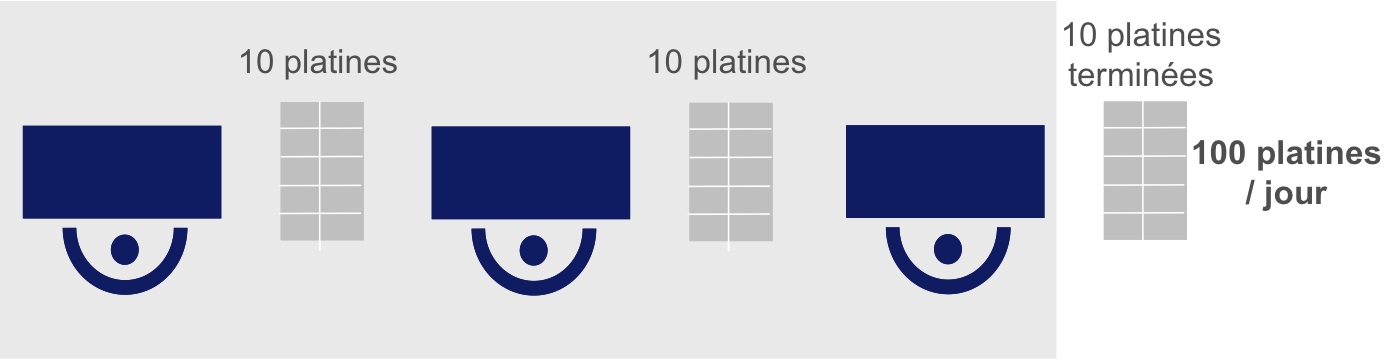

Lot de transfert = 100 pièces

Après : Ilôt – Travail en flux

Travail en flux continu, lissé, et cadencé; charge régulière

Lot de transfert = 10 pièces

Lot de transfert = 10 pièces

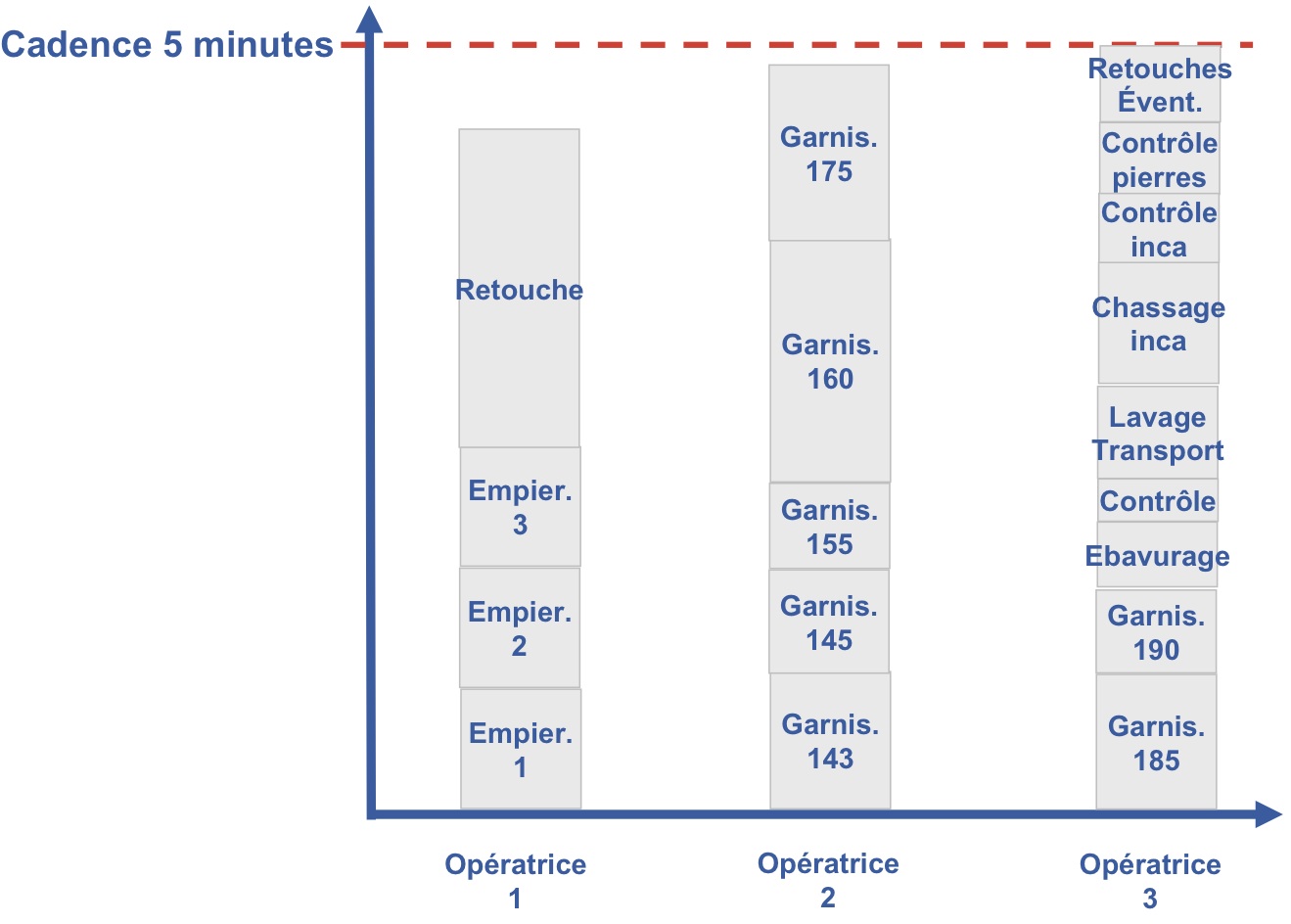

Rééquilibrage des contenus de travail

Rééquilibrage des contenus de travail

Réduction du stress des opérateurs

Réduction du stress des opérateurs

Résultats

Réduction du temps de passage de 40% (21 à 12 jours)

Un temps de passage devenu fiable & constant (vs très instable & irrégulier)

Un réservoir de capacité dégagé dans l’atelier, grâce au lissage de charge

Productivité +40%

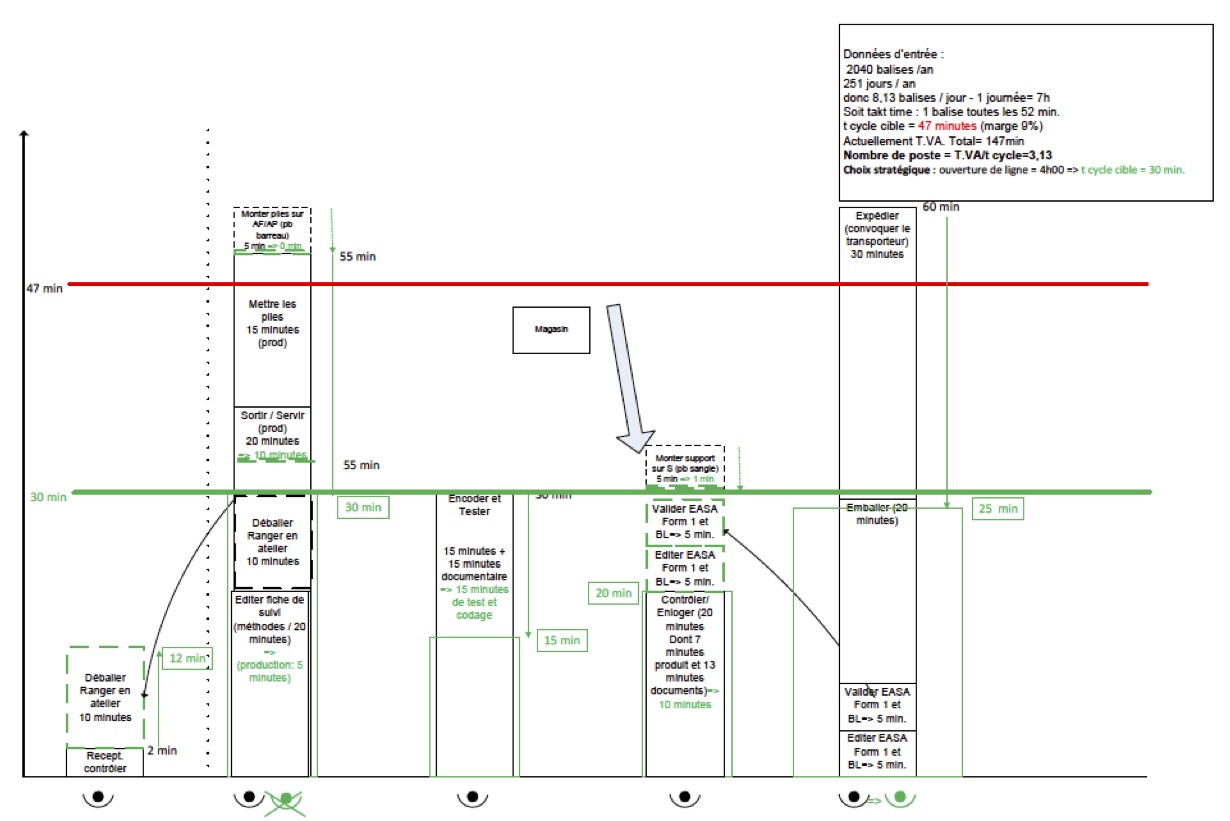

Conception d’une ligne pilote pour l’assemblage de systèmes électroniques pour l’aéronautique

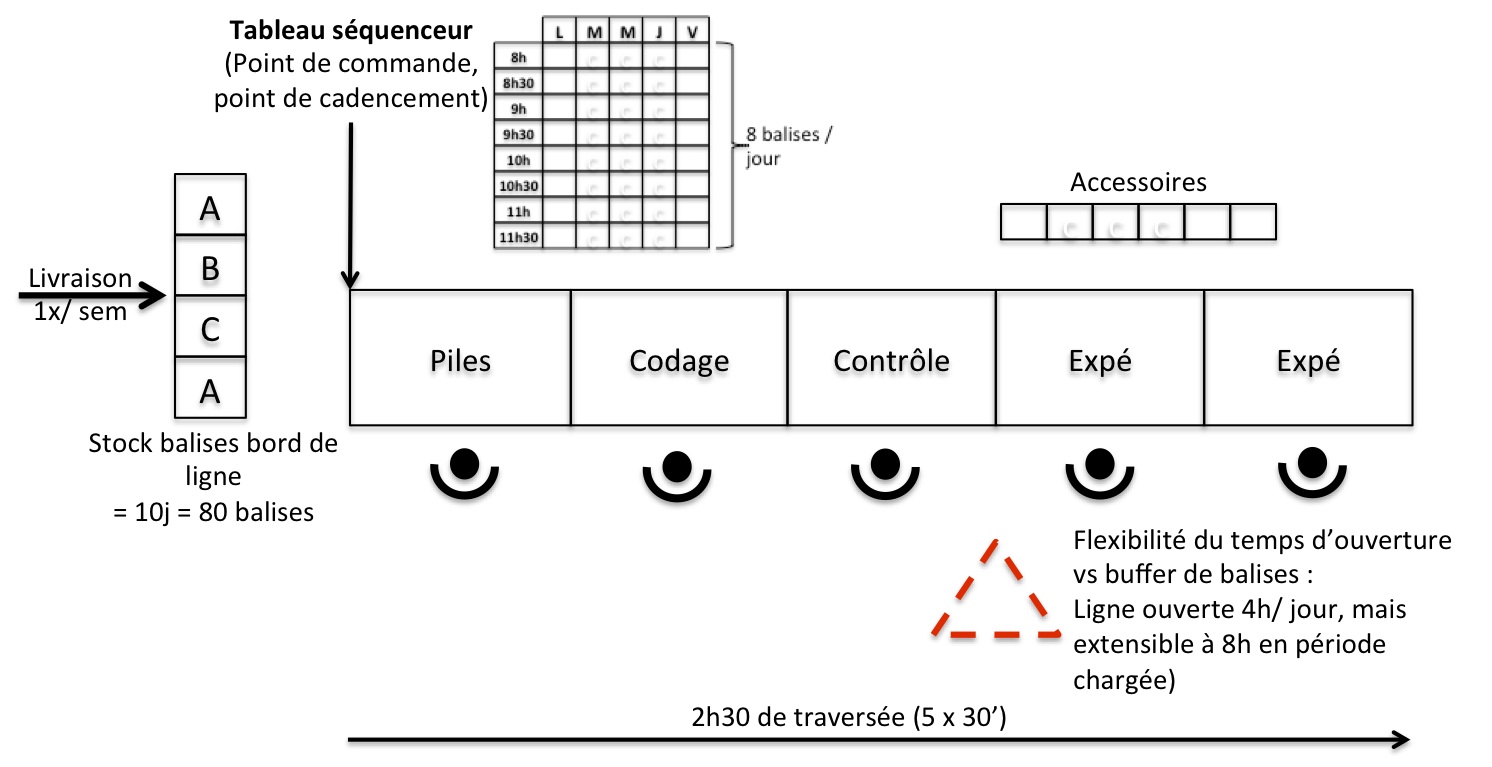

Définition de l’îlot cible et de son mode de fonctionnement. Mise en place d’un tableau cadenceur permettant d’assurer une flexibilité maximum de la production

Définition de l’îlot cible et de son mode de fonctionnement. Mise en place d’un tableau cadenceur permettant d’assurer une flexibilité maximum de la production

Temps de passage divisés par 4; flux stables & continus

Rééquilibrage des contenus des postes de travail

Rééquilibrage des contenus des postes de travail